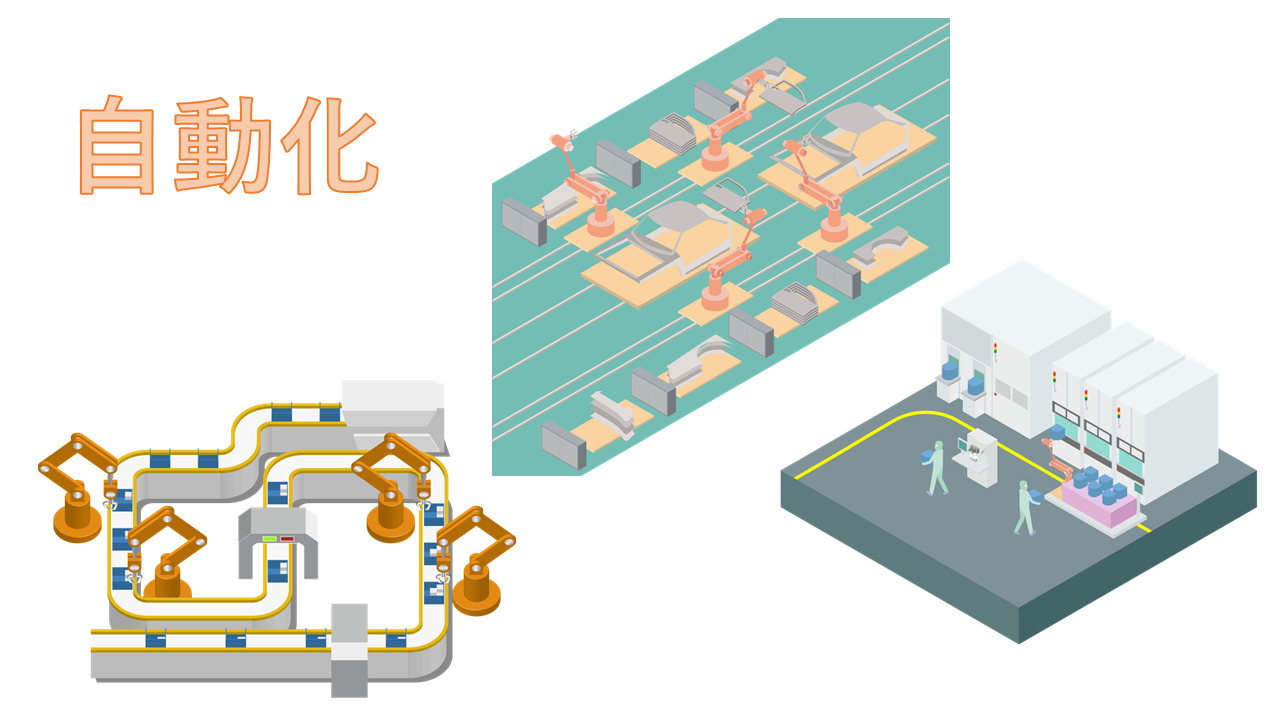

最近の2号の日経BPの記事(23年2月6日号と2月13日号)に掲載されていた“自動化”に関する記事からSai10なりの、“自動化”に関する取り組み方を示しています。今回はその2回目です。

前回に引き続いて、“自動化”を実施する2つめの理由から初めて行きましょう。

2.熟練作業の実現

これまで日本の製造業は熟練作業者の匠の技で支えらえれてきた、という話は様々な場面で聞く話と思います。例えば、旋盤で金属を切削する時のバイトの送り速度や旋盤の回転、切削油の多少等をバイトの状態や加工具合から熟練作業者がその場で判断して、適切にその熟練作業者の感覚で微調整しながら加工してきました。また、金属に熱を加えて強度を変化させ、その金属にストレス(荷重)を加えながら加工するような工程でも、その加工時の金属の変形しやすさ、荷重による変形の程度を瞬時に判断して荷重を調整するようなことを行ってきました。こういう優れたその工場だけにあるKnow-Howは勿論伝承していくことに努める必要があります。若手作業者は熟練作業者から教わり、技術を盗みながら、習得してきました。技術伝承は容易でなく、また何度もCut-and-tryが必要な部分もあります。さて、熟練作業者が高齢となり、以前と同様な取り組みが志津らなくなる中でこのような作業を機械装置で実現しようとする“自動化”があると思います。

“自動化”と旗を上げるのは簡単ですが、“自動化”で何を実現するのか。熟練作業者が関与しなくても狙った品質が達成できる、維持できるというようなはっきりとした目的を“自動化”の計画段階から策定し、その実現のためには何が必要かを自動化設備が完成し、稼働した状態を十分に想定する必要があると思います。単に、CNC(Computer Numerical Control)自動旋盤を導入したら終わり、にしないことが肝要です。

したがって、この2の場合は検討すべき項目がたくさんあるとSai10は思います。匠の技を機械装置に記憶させることは容易ではありません。その困難さはどこにあるかというと

1. そもそもどこの作業が匠か、機械装置は解っていない(当たり前です)。

2. その匠の作業は何に基づいているのか。何かの感覚で都度判断している、のでも良いのですが、そのどんな感覚でどのような判断をどの時に実施しているのか、を機械装置に記憶させる必要があります。

3. 時間を制御するXにすることはとても危険です。5分切削する、20分間加温する。10分間溶液に浸す、等時間を制御指数にしている工程は危ないです。なぜ、その時間、その作業をしなければならないのか、を理解・把握する必要があるからです。切削加工は、材料を削ってある形に成形するのが目的で本来なら寸法をみないといけません。切削寸法と切削加工時間に一次関数の関係があることが明確な時に限り、切削寸法を切削加工時間の置き換えることができます。加温も然り。その温度にするのが目的であることを忘れてはなりません。

温度測定も容易ではありません。材料そのものの温度を測定して制御したいが、材料そのものの温度が容易に測れず、その材料が設置されている治工具の温度をReferenceとして用いることもあると思います。そのときも別なところで実際の温度とReferenceの温度との整合性は確認・維持する必要があります。そして、それらが常に一次関数であることが必要です。

Sai10はこのような視点から、機械装置には、センサーを設置して、そのセンサーの出力をできるだけリアルタイムに電子データ化して記録、監視する必要があることを製造部門には要求しています。温度計、真空計、電流計、電圧計、濃度計・・・・。人はその独特と感覚でその計測値を判断して、次の行動に移せます。”自動化”された機械装置は、センサーからの情報がなければ、どう動いて良いか、判断できません。勝手に動く機会装置は、やはり、博物館では見応えがありますが、工業には使用できません。制御するXをきちんと決めて、Xを管理して出来栄えであるYを監視できて初めて、匠の技の要らない“自動化”された機械装置が稼働します。このXを決めるのは技術です。

”自動化”するという手段を目的化させてしまうと投資対効果が得られないとSai10は思います。

コメント